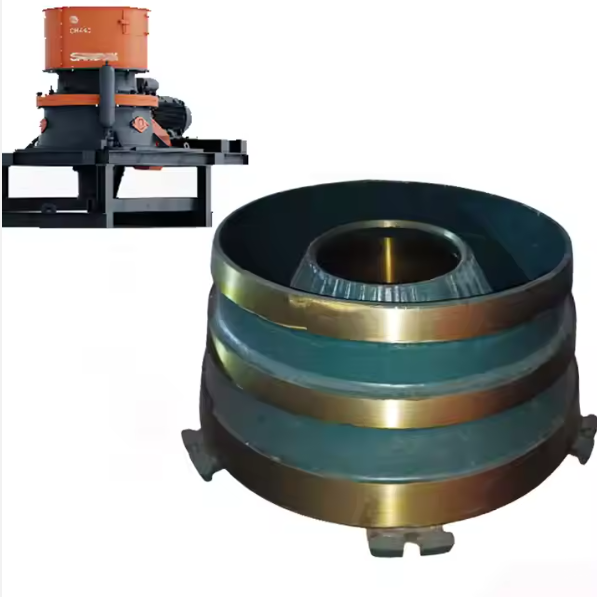

**Gedetailleerde introductie en productieproces van het framelichaam van de kegelbreker** Het framelichaam van de kegelbreker is over het algemeen gemaakt van gegoten staal en bestaat uit het bovenste frame en het onderste frame. Voor het gemak van de productie en het transport kan het worden verdeeld in meerdere lagen, afhankelijk van de grootte van de breker, en worden vastgezet met schroeven in het midden. Voor het frame van grote brekers kan het ook in twee helften worden gemaakt, vervolgens worden gepositioneerd met pennen en worden vastgezet met schroeven. Bij het ontwerpen van het frame is het noodzakelijk om rekening te houden met de delen van het brekerframe waar de hoogste spanning optreedt. Meestal bevinden de gebieden met de hoogste spanning zich in de buurt van de flenzen van het bovenste en onderste frame. Tijdens het specifieke ontwerp kan de breekkracht worden ontleed in horizontale en verticale krachten, en de intensiteit kan worden berekend op 5 MPa om de grootte van de breekkracht te verkrijgen. De grootte van de kracht in het midden van de bovenste bus kan ook worden verkregen op basis van de momentbalans. Bij het berekenen van de sterkte van de flenssectie kan de buiguithoudingsvermogenlimiet worden berekend op basis van de symmetrische cyclische belasting om te bepalen of de sectie veilig is. Bij het berekenen van de sterkte van het onderste frame is het noodzakelijk om de krachtsituatie van de onderste frameflens te analyseren voordat de specifieke berekening wordt uitgevoerd. Daaronder kan de berekening van het perifere frame van het onderste frame het maximale buigmoment berekenen met de gelijkmatig verdeelde belasting tussen de twee ribben, en vervolgens bepalen of de sterkte van elk deel van het onderste frame voldoende is op basis van de eerder verkregen toelaatbare spanning voor de symmetrische cyclus. Hieronder volgen enkele belangrijke punten in het productieproces van het onderste frame: 1. **Riser-ontwerp**: Voor gegoten stalen onderdelen is het riser-ontwerp cruciaal. Op basis van de structurele kenmerken van het onderste frame kan een cirkel van gevormde isolatierisers op de flens worden aangebracht. Het voordeel is dat de effectieve modulus met 1,5 - 1,7 keer kan worden verhoogd en dat het gemakkelijk te plaatsen is tijdens het gieten, dat direct in de zandmal kan worden begraven, en de grootte van de riser wordt sterk verminderd, waardoor metaal wordt bespaard en de procesopbrengst wordt verbeterd. Bovendien wordt een donkere riser met een subsidie in het middelste deel geplaatst en worden donkere risers ook geplaatst op het snijpunt van de perifere uitsteeksel en het hoofdlichaam. Omdat het snijpunt van het uitstekende deel boven de tandwielholte en het hoofdlichaam een grote hot spot is, moet een subsidie aan de flens worden toegevoegd vanuit de tandwielholte en wordt een relatief grote riser op de flens geplaatst. Dit kan het effect van voeden bereiken en het vormen vergemakkelijken. 2. **Patroonstructuurontwerp**: Ouderwetse gietstukken gebruiken meestal meerdere zandkernen om de holte te vormen, maar vanwege de complexe structuur van het gietstuk,het leidt vaak tot een grote cumulatieve dimensionale afwijking van het gietstuk. Om de dimensionale afwijking te verminderen, is het noodzakelijk om de kern te verkleinen, de positioneringsdatum van de zandmal en de zandkern zo uniform mogelijk te maken, de cumulatieve fout tijdens het kernmontageproces te vermijden en zo de dimensionale nauwkeurigheid van het gietstuk te verbeteren. Daarom kan het onderste frame een referentiekern aannemen. De praktische toepassingsresultaten tonen aan dat dit de dimensionale fout aanzienlijk kan verminderen. 3. **Ontwerp van het poortsysteem**: Vanwege het grote totale gewicht van het gesmolten staal van het onderste frame en de lange giettijd, en het hoge smeltpunt en de slechte vloeibaarheid van gegoten staal, is de schuring van de holte groot. Om de vulling snel en stabiel te maken, kan het bodeminjectiegebufferde poortsysteem worden gebruikt voor het gieten van het onderste frame. Na berekening is de flens de positie met het grootste gedeelte van het gietstuk en zijn er veel stijgbuizen op de flens. Om te voorkomen dat het gesmolten staal te langzaam stijgt in dit gedeelte, waardoor de riser niet wordt gevuld, wat het toevoereffect van de riser beïnvloedt, kan een extra laag van afsluiters voor aanvullend gieten worden toegevoegd aan de flens om de gietsnelheid hier te verhogen, zodat het gesmolten metaal snel stijgt om de holte te vullen en gietfouten zoals koud sluiten te voorkomen. Bij het installeren van het frame van de kegelbreker, moet strikte verticaliteit en horizontaliteit worden gehandhaafd. De middenlijn van de basis kan worden gecontroleerd op het ringvormige bewerkte oppervlak van de basis met een waterpas en schietlood. Voer na het aanpassen van de horizontaliteit van de basis met afstelwiggen en het vastdraaien van de ankerbouten, secundaire injectie uit. Wanneer de tweede injectielaag hard wordt, verwijdert u de afstelwiggen opnieuw onder de basis van de hydraulische kegelbreker, vult u deze opening met cement en controleert u vervolgens volgens de installatievereisten van het frame. Het handhaven van de horizontaliteit en verticaliteit van de basis van de hydraulische kegelbreker kan de betrouwbare werking van de machine garanderen. Anders is het gemakkelijk om eenzijdig contact van de koperen huls te veroorzaken, de excentrische huls te slijpen en een abnormale werking van het afdichtingsapparaat te veroorzaken. Bovendien kan bij het daadwerkelijke gebruik van de kegelbreker het probleem van de omhoogbewegende framebus optreden. Tijdens de werking van de kegelbreker blijft de excentrische huls in het midden van de framebus. Idealiter is er een opening van 1,6 mm tussen de framebus en de omgeving. Tijdens de daadwerkelijke werking genereert de excentrische huls echter een grote centrifugale kracht, waardoor de dikke rand altijd in wrijvingscontact met de framebus is, en de dunne rand een opening van 3,2 mm met de framebus behoudt, wat resulteert in het kruispunt van de as van het kegelgat en de middellijn van het frame dat beweegt en samenvalt. Dit is de externe reden voor de opwaartse beweging van de framebus. Tegelijkertijd,vanwege de externe reden van de opwaartse beweging van de excentrische huls, moet er een opwaartse kracht op de excentrische huls werken. Tijdens de werking drijft de opwaartse kracht door de wrijving tussen de excentrische huls en de framebus de framebus aan om omhoog te bewegen. Dit is de interne reden voor de opwaartse beweging van de framebus. Om de opwaartse beweging van de framebus te voorkomen, kunnen de volgende maatregelen worden genomen: - Passieve maatregel: Installeer 2 - 4 limietblokken op het frame om de bus te drukken om de beweging en opwaartse beweging van de framebus te voorkomen. - Actieve maatregel: Corrigeer de fouten in de tekening tijdens het daadwerkelijke gebruik om ervoor te zorgen dat de kruising van de as van het kegelgat van de excentrische huls en de middellijn van het frame niet onder het midden van de bol valt tijdens de werking van de kegelbreker, waardoor het probleem van de opwaartse beweging van de framebus wordt geëlimineerd, de uitvaltijd voor reparatie wordt verminderd en de normale werking van de breker wordt gegarandeerd. Er moet worden opgemerkt dat er enkele verschillen kunnen zijn in het frame van verschillende modellen en specificaties van kegelbrekers, en dat het specifieke introductie- en fabricageproces kan variëren. Bij de daadwerkelijke productie en het onderhoud moet dit strikt worden uitgevoerd in overeenstemming met de technische vereisten en operationele specificaties die door de fabrikant van de apparatuur zijn verstrekt. Tegelijkertijd kan het fabricageproces, met de voortdurende vooruitgang van de technologie, ook continu worden verbeterd en geoptimaliseerd.Met de voortdurende vooruitgang van de technologie kan het productieproces ook voortdurend worden verbeterd en geoptimaliseerd.Met de voortdurende vooruitgang van de technologie kan het productieproces ook voortdurend worden verbeterd en geoptimaliseerd.