De tussenaskoppeling van de kegelbreker, een cruciaal onderdeel voor krachtoverbrenging dat de tussenas verbindt met het hoofdaandrijfsysteem, speelt een belangrijke rol bij koppeloverdracht (het overbrengen van rotatiekracht om de breekbeweging aan te drijven), compensatie van uitlijnfouten (het opvangen van kleine axiale, radiale of hoekige uitlijnfouten), trillingsdemping (het absorberen van schokken door belastingsveranderingen) en optionele overbelastingsbeveiliging (via breekpennen of frictieschijven). Het vereist een hoge torsiesterkte, vermoeiingsweerstand en flexibiliteit voor gebruik bij 500-1500 tpm. Structureel gezien is het een flens- of hulsvormige constructie die bestaat uit koppelingsnaven (hoogwaardig gegoten of gesmeed staal met spiebanen/spieën), een flexibel element (rubberen/elastomeer schijven, tandwielen of pen en bus), flensplaten, bevestigingsmiddelen en optionele breekpengaten. De koppelingsnaven worden vervaardigd door middel van gieten: materiaalkeuze (ZG35CrMo), modelleren (met krimptoeslagen), vormen (harsgebonden zandmal), smelten en gieten (gecontroleerde temperatuur en stroomsnelheid), koelen en uitschudden, en warmtebehandeling (normaliseren en ontlaten). Het bewerkings- en productieproces omvat naafbewerking (ruw- en nabewerking), productie van flexibele elementen (vormen voor rubberen elementen, tandwielfrezen voor tandwielelementen), bewerken van flensplaten, assemblage en oppervlaktebehandeling. Kwaliteitscontrole omvat materiaaltesten (chemische samenstelling en treksterkte), controles van de maatnauwkeurigheid (CMM en opspanapparatuur), testen van mechanische eigenschappen (hardheids- en torsietesten), niet-destructief onderzoek (MPT en UT) en functionele testen (scheefstand- en overbelastingstesten). Deze testen garanderen dat de tussenaskoppeling een betrouwbare krachtoverbrenging en stabiele werking van de kegelbreker mogelijk maakt in de mijnbouw en de verwerking van granulaten.

De kegelbrekerveer, een cruciaal veiligheids- en bufferonderdeel dat rond het bovenframe of tussen de stelring en de basis is geïnstalleerd, fungeert voornamelijk als overbelastingsbeveiliging (absorbeert impactenergie om schade door vreemde voorwerpen te voorkomen), trillingsdemping (vermindert geluid en verlengt de levensduur van componenten), zorgt voor herstelkracht (herstelt de positie na overbelasting) en voor het toepassen van voorspanning (behoudt stabiele werking). De veer vereist een hoge vermoeiingsweerstand, elasticiteitsgrens en corrosiebestendigheid en werkt onder 50-80% van de maximale druksterkte. Structureel gezien is het een spiraalvormige drukveer, bestaande uit een veerspiraal (verenstaaldraad met hoog koolstofgehalte, zoals 60Si2MnA, diameter 20-80 mm), uiteinden (vlak geslepen voor stabiliteit), veerdiameter (buitendiameter 150-500 mm, binnendiameter, met een spoed van 20-100 mm), optionele haken/verbindingen en oppervlaktecoating (verzinking, epoxy, enz.). Het ontwerp heeft een veerconstante van 50-200 kN/mm voor grote brekers. Het productieproces (draadvormen, geen gieten) omvat materiaalkeuze en -voorbereiding (inspectie en richten van verenstaaldraad met hoog koolstofgehalte), wikkelen (met behulp van CNC-machines om de spoed, diameter en het aantal wikkelingen te regelen), warmtebehandeling (afschrikken en ontlaten om een hardheid van HRC 45-50 te bereiken) en eindbewerking (einden vlak slijpen en ontbramen). Bij systemen met meerdere veren omvat de montage de selectie/matching, de installatie van de montageplaat en het instellen van de voorspanning. Kwaliteitscontrole omvat materiaaltesten (chemische samenstelling en treksterkte), maatvoeringscontroles (CMM voor spoelparameters en veerconstantetesten), mechanische eigenschappentesten (hardheids- en vermoeiingstests), niet-destructief onderzoek (MPT en UT voor defecten) en corrosiebestendigheidstesten (zoutneveltesten). Deze testen garanderen dat de veer betrouwbaar beschermt tegen overbelasting en trillingen dempt, waardoor een stabiele werking van de breker in zware omstandigheden wordt gehandhaafd.

In dit artikel wordt de veiligheidscilinder (ontgrendelingscilinder) van kegelbrekers beschreven, een essentieel veiligheidsonderdeel dat de apparatuur beschermt tegen overbelasting door de bewegende kegel te laten bewegen via hydraulische olieontlading en reset. De samenstelling (cilinderlichaam, zuiger, afdichtingsconstructie, enz.) en de structuur ervan worden uitgebreid beschreven, gevolgd door het gietproces (materiaalionisatie, matrijsbouw, smelten, warmtebehandeling, inspectie), het bewerkingsproces (ruw/nabewerken, oppervlaktebehandeling, assemblage) en de kwaliteitscontrolemaatregelen (grondstof, bewerkingsnauwkeurigheid, hydraulische prestaties, vermoeiingslevensduur en fabrieksinspecties). Het ontwerp, de afwerking en de kwaliteitscontrole van de veiligheidscilinder zijn cruciaal voor de betrouwbare werking en de levensduur van de breker.

Mobiele kaakbrekers integreren kaakbrekers met een mobiel chassis (op banden of rupsbanden), waardoor breken op locatie mogelijk is met hoge mobiliteit en zonder vaste fundering. Hun constructie bestaat uit een breeksysteem (kaakbreker, invoer, optioneel zeef), een mobiel chassis (hydraulisch aangedreven voor terreinaanpassing) en hulpsystemen (aandrijving, besturing, stofreductie). De productie omvat het lassen van hoogwaardig staal voor frames, het nauwkeurig bewerken van excentrische assen van 42CrMo en modulaire assemblage, met strenge kwaliteitscontroles: certificering van grondstoffen, controles op maattoleranties (≤ ± 1 mm) en 8 uur durende belastingstests (≥ 95% naleving van de deeltjesgrootte). Ze worden veel gebruikt in de mijnbouw (het breken van erts op locatie), de recycling van bouwafval (productie van gerecycled aggregaat), infrastructuur en waterbeschermingsprojecten. Ze dienen als mobiele primaire brekers of vormen geïntegreerde mobiele installaties, waardoor de transportkosten worden verlaagd en ze zich aanpassen aan diverse terreinen.

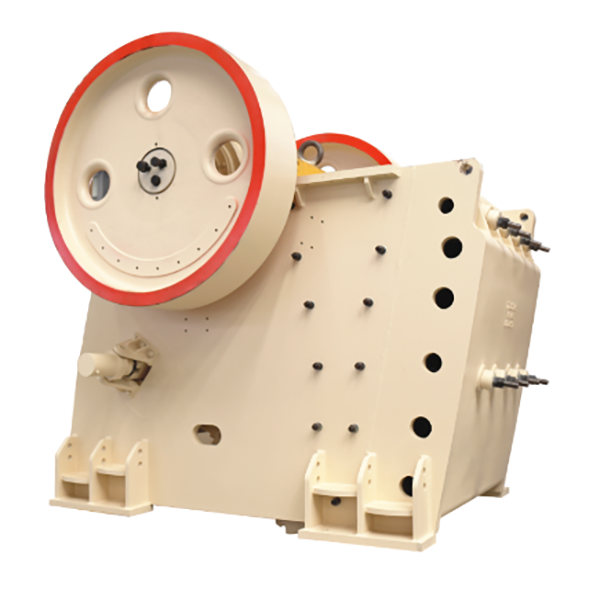

De dubbelpendelkaakbreker, gekenmerkt door zijn compacte constructie en de elliptische baan van de bewegende kaak (combinatie van extrusie en slijpen), biedt een 15–30% hogere efficiëntie dan het eenvoudige pendeltype, geschikt voor middelharde materialen (bijv. graniet, ijzererts) met een breekverhouding die uitvoergroottes van 10–300 mm mogelijk maakt. De kerncomponenten omvatten een frame (gegoten of gelast), vaste/bewegende kaken (met chroom- of ZGMn13-voeringen), een excentrische as (40Cr/42CrMo gesmeed), een tuimelplaat (veiligheidscomponent) en hydraulische verstelsystemen. De productie omvat precisiesmeedwerk (smeedverhouding excentrische as ≥ 3), waterharding van de voeringen en strenge kwaliteitscontrole: UT-inspectie van de grondstoffen, lagerspeling (0,1–0,2 mm) en 4 uur durende belastingstests (≥ 90% conformiteit met de deeltjesgrootte). Het wordt veel gebruikt als secundaire of primaire breekapparatuur in de mijnbouw (metaal-/niet-metaalertsen), bouwmaterialen (gerecyclede aggregaten) en infrastructuur (fundamentmaterialen voor wegen). Het is zeer geschikt voor kleine tot middelgrote productielijnen (10–200 t/u) waar efficiënte, middelfijne breking vereist is.

Europese kaakbrekers (ESJC) voldoen aan de EU-normen en hebben een modulair ontwerp, intelligente systemen en geavanceerde milieuprestaties, afgestemd op de behoeften van veeleisende brekers. Dankzij modulaire frames, efficiënte breekmechanismen (met keramische composietkaken), slimme transmissies en hydraulische beveiliging bieden ze een energiebesparing van 10-15%, een geluidsniveau van ≤ 80 dB en een stofemissie van ≤ 10 mg/m³. De productie omvat precisielassen, excentrische 42CrMoV-assen en digitale twin-debugging, met strenge tests (100 uur vollast) en certificeringen (CE, ISO 14001). Kwaliteitscontrole garandeert een werking bij temperaturen tot -40 °C, een nauwkeurigheid van 0,01 mm en een levensduur van 100.000 uur. ESJC wordt veel gebruikt in de productie van hoogwaardige aggregaten, metaalwinning, recycling en infrastructuur. Het materiaal biedt een superieure deeltjesvorm (schilferigheid ≤10%), voorspellend onderhoud en extreme aanpasbaarheid aan omstandigheden. Hierdoor is het een uitstekende keuze voor hoogwaardige projecten over de hele wereld.