Voordelen en kenmerken: 1. Het gebruik van een hogedrukwalsmolen in de processtroom van het maalsysteem kan de productie-efficiëntie van het gehele systeem met 20% tot 30% verbeteren. Tegelijkertijd kan het totale energieverbruik van het maalsysteem met 25 tot 50% worden verlaagd ten opzichte van de traditionele maalmethode; 2. Dit product is uitgerust met een afgesloten rolafdekking, die de verspreiding van schadelijk stof strikt kan controleren en een uitstekende productieomgeving kan creëren; 3. Compacte structuur, kleine voetafdruk, hoge betrouwbaarheid en de bedrijfssnelheid kan ongeveer 95% bereiken; 4. Dit product heeft een laag energieverbruik en weinig vervuiling en is een productserie die reageert op energiebesparing, emissiereductie, lage koolstofuitstoot en milieubescherming;

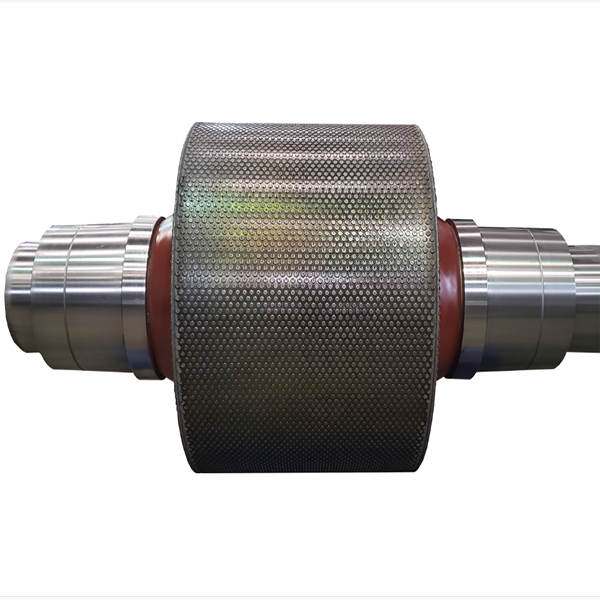

De HPGR van hun bedrijf wordt door ons geleverd. De leveringsjaren zijn respectievelijk 2015 en 2018. Dit bedrijf is een zeer krachtig grootschalig bedrijf in China. Het behoort tot een kopermijnbedrijf en produceert voornamelijk koperoxide. We hebben in twee jaar tijd in totaal 8 complete HPGR-machines geleverd (inclusief noppen, band en hoofdas). Hun complete uitrusting wordt voornamelijk gebruikt voor het breken van koperoxide.

Trilzeven met gaas, een belangrijk onderdeel van zeefapparatuur, classificeren bulkmaterialen (erts, aggregaat, enz.) op deeltjesgrootte door middel van trillingen, met een efficiëntie van 85-95%. Het is bestand tegen hoogfrequente trillingen (800-3000 tpm) en slijtage, wat een hoge treksterkte en slijtvastheid vereist. Het bestaat uit ketting-/inslagdraden (materialen: koolstofstaal, roestvrij staal), maasopeningen (0,1–100 mm, vierkant/rechthoekig/zeshoekig) en randversterking en kent de volgende structuurtypen: geweven (vlak/keper/Nederlands weefsel), gelast (stijf gelaste kruispunten) en geperforeerde plaat (geponste stalen platen). Productieprocessen variëren per type: geweven gaas omvat draadtrekken, richten, weven en randbehandeling; gelast gaas vereist draadvoorbereiding, rasteruitlijning, weerstandlassen en oppervlaktebehandeling; geperforeerd gaas vereist plaatsnijden, ponsen en ontbramen. Afwerking omvat verzinken, polijsten of coaten. Kwaliteitscontrole omvat materiaaltesten (treksterkte, samenstelling), dimensionale controles (openingsgrootte, vlakheid), structurele testen (lassterkte, slijtvastheid) en prestatievalidatie (zeefefficiëntie, trillingsvermoeidheid). De installatie omvat de voorbereiding van het frame, het positioneren van het gaas, het bevestigen (bouten/wigstaven), het aanpassen van de spanning (10-20 kN/m) en het afdichten/testen om een stabiele werking te garanderen. Dit gaas is essentieel voor efficiënte materiaalclassificatie in de mijnbouw, bouw en metaalindustrie.

De trillende zeef werkt door gebruik te maken van de heen-en-weergaande trillingen die worden gegenereerd door de excitatie van de trilplaat. Het bovenste roterende gewicht van de trilplaat zorgt ervoor dat het zeefoppervlak een vlakke gyratietrilling produceert, terwijl het onderste roterende gewicht ervoor zorgt dat het zeefoppervlak een conische gyratietrilling produceert. Dit gecombineerde effect zorgt ervoor dat het zeefoppervlak een complexe gyratietrilling produceert. De trillingsbaan is een complexe ruimtelijke kromme. De kromme wordt geprojecteerd als een cirkel op het horizontale vlak en een ellips op het verticale vlak. De amplitude kan worden gewijzigd door de excitatiekracht van de bovenste en onderste roterende gewichten aan te passen. Door de ruimtelijke fasehoek van de bovenste en onderste gewichten aan te passen, kan de vorm van de kromme van het bewegingstraject van het zeefoppervlak en het bewegingstraject van het materiaal op het zeefoppervlak worden gewijzigd.

In dit artikel worden het productieproces en de kwaliteitscontrolemaatregelen voor kogelmolens en kritieke apparatuur in de mijnbouw, bouwmaterialen en metallurgie beschreven. Het productieproces omvat de vervaardiging van kerncomponenten (cilinder, eindkappen, holle assen, transmissiesysteem en voeringen) door middel van materiaalselectie, precisiebewerking, lassen, warmtebehandeling en assemblage. Belangrijke stappen zijn onder meer het walsen en lassen van de cilinder, het gieten/bewerken van de eindkappen, het smeden en ontlaten van de holle as, het afwikkelen en afschrikken van de tandwielen, en het gieten van de voering. De eindassemblage integreert deze componenten met strikte uitlijnings- en spelingscontroles, gevolgd door onbelaste en belaste tests. Kwaliteitscontrole omvat drie fasen: materiaalinspectie (certificeringsverificatie, chemische en mechanische testen), procesinspectie (maatvoeringscontroles, niet-destructieve lasproeven, validatie van de warmtebehandeling) en inspectie van het eindproduct (assemblagenauwkeurigheid, prestatietests en uiterlijke controles). Deze maatregelen zorgen ervoor dat kogelmolens voldoen aan de normen voor efficiëntie, duurzaamheid en veiligheid, met een gemiddelde levensduur van meer dan 10 jaar en vervangingscycli van de voering van 6 tot 12 maanden.

Dit artikel biedt een gedetailleerd overzicht van kogelmolenvoeringen, kritische slijtvaste componenten die op de binnenwand en de einddeksels van de cilinder zijn gemonteerd. Deze voeringen beschermen de cilinder en de einddeksels tegen stoten van slijpmedia en slijtage van het materiaal, verbeteren de slijpefficiëntie dankzij specifieke oppervlakteontwerpen en verminderen de materiaalhechting. Ze vereisen een hoge slijtvastheid, voldoende taaiheid en goede pasvorm, met gangbare materialen zoals ZGMn13-staal met een hoog mangaangehalte (uitstekende taaiheid na waterharding), gietijzer met een hoog chroomgehalte (superieure slijtvastheid) en bimetaalcomposieten (een balans tussen taaiheid en slijtvastheid).