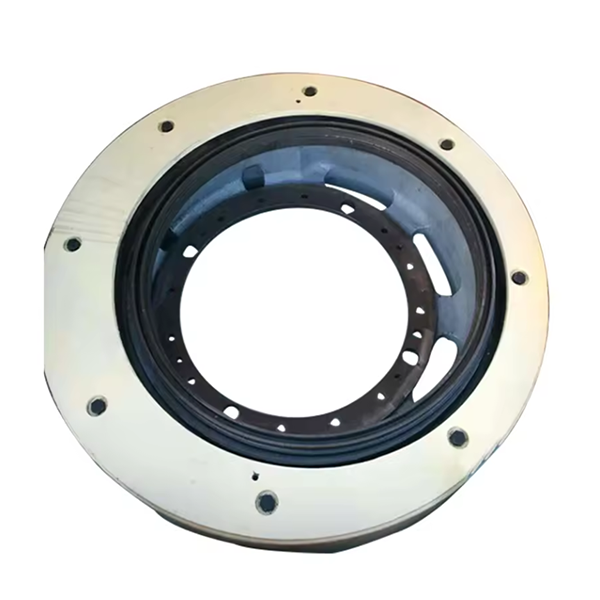

De kegelbreker is een belangrijk onderdeel van de kegelbreker. De kegelbreker is een mechanisch apparaat dat geschikt is voor het vermalen van grondstoffen in de metallurgie, de bouw, de wegenbouw, de chemie , en de silicaatindustrie. Het verplettert materialen door de compressie van de kegel en de komvoering. De kegelbol heeft meestal de volgende kenmerken en functies: - Breekfunctie: samenwerken met de komvoering om de compressie en verbrijzeling van materialen te bereiken, pletten. grotere materialen in kleinere deeltjes. - Rotatiebeweging: Roteren onder de aandrijving van de aandrijfas om de drukkracht te genereren die nodig is voor het verpletteren. De kegel omvat het breekkegellichaam, de aandrijfas en het buffergedeelte. In het axiale midden van het breekkegellichaam bevindt zich een opvangholte die in de ontvangende holte is geplaatst. Het bufferdeel is geplaatst aan het onderste deel van het breekkegellichaam en is draaibaar verbonden met de aandrijfas. In het bijzonder wordt de opvangholte verticaal en neerwaarts door het bovenste deel van het breekkegellichaam gepenetreerd. Aan de bovenzijde bevindt zich een vaste asbus die draaibaar is verbonden met de bovenzijde van de aandrijfas. Binnen het breekkegellichaam bevinden zich verschillende steunholtes. De bovenzijde van de steunholten staat in verbinding met de opneemholte aan de buitenzijde van de aandrijfas. Binnen de steunholte bevindt zich een steuncomponent die contact maakt met en verbonden is met de buitenkant van de vaste asbus. Aan het onderste deel van het breekkegellichaam bevindt zich een verbindingsholte. Het bufferdeel omvat een balansholte, meerdere aansluitleidingen, een bufferdeel en een aansluitschachtbus. De verbindingsasbus is draaibaar verbonden met de aandrijfas. De aansluitleidingen staan in verbinding met de balansholte. Het bufferdeel is draaibaar verbonden met de aansluitasbus en beweegbaar verbonden met de balansholte. De balansholte bevindt zich in het breekkegellichaam aan de buitenkant van de verbindingsholte. De balansholte is ringvormig en bevat hydraulische olie. Het aantal aansluitbuizen en steundelen bedraagt doorgaans drie en is gelijkmatig horizontaal verbonden met de buitenzijde van de balansholte. In de balansruimte tussen twee aangrenzende aansluitleidingen bevindt zich een elektromagnetische klep. In de balansholte tegenover de verbindingsleiding bevindt zich een oliedruksensor. Het bufferdeel omvat een aansluitstekker en een bufferstang. De aansluitstekker wordt in de aansluitleiding geplaatst. Het ene uiteinde van de bufferstang is er vast mee verbonden en het andere uiteinde is via een kogelgewrichtas met de aansluitasbus verbonden.Op de bufferstang in de aansluitleiding bevindt zich een bufferveer. Aan de van de bufferstang afgekeerde zijde van de aansluitplug bevindt zich een afdichtingspakking. Tussen het van de balansholte afgekeerde uiteinde van de aansluitleiding en de aansluitasbus bevindt zich een bufferspleet. Het voordeel van deze uitvoering is dat de drukkracht aan de buitenzijde van het breekkegellichaam via het bufferdeel wordt bewaakt. Wanneer een vreemd voorwerp vastzit tussen het breekkegellichaam en de komvoering, regelt de elektromagnetische klep de stroom hydraulische olie, waardoor de bufferstang en de verbindingsplug in de verbindingspijp kunnen bewegen, waardoor de hoekige helling van het breekkegellichaam wordt gerealiseerd en waardoor het vreemde voorwerp soepel kan vallen. Het voorkomt dus dat het vreemde voorwerp de binnenwand van de apparatuur bekrast, verbetert de werkefficiëntie van het breekkegellichaam en vermindert kostenverliezen. Tegelijkertijd kan de oliedruksensor de oliedruk tussen aangrenzende verbindingsleidingen bewaken. Wanneer de oliedruk verschillend is, betekent dit dat de buitenkant van het breekkegellichaam onder druk staat. Het kan de compressie van vreemde voorwerpen op tijd detecteren en schade aan apparatuur voorkomen. In het feitelijke productieproces wordt het specifieke productieproces van de kegelbol beïnvloed door meerdere factoren, waaronder materiaalkeuze, vereisten voor verwerkingsnauwkeurigheid, productieapparatuur en meer. Over het algemeen kan het productieproces de volgende stappen omvatten: 1. Materiaalvoorbereiding: Selecteer een geschikt slijtvast materiaal met hoge sterkte, zoals gelegeerd staal. 2. Productie van blanco's: Vervaardig de blanco van de kegelbol door middel van methoden zoals gieten en smeden. 3. Ruwe bewerking: voer voorbereidende bewerkingen uit op de plano, zoals draaien en frezen, om deze zo dicht mogelijk bij de uiteindelijke vorm en maat te krijgen. 4. Warmtebehandeling: voer een overeenkomstige warmtebehandeling uit volgens de materiaaleigenschappen om de hardheid, sterkte en slijtvastheid van de kegelbol te verbeteren. 5. Fijne bewerking: omvat processen zoals slijpen en honen om nauwkeurige afmetingen, vormen en oppervlakteafwerking te verkrijgen. 6. Kwaliteitsinspectie: voer een strikte kwaliteitscontrole uit op de kegelbol, zoals inspectie van de maatnauwkeurigheid, hardheidstesten, foutdetectie, enz., om ervoor te zorgen dat de kwaliteit aan de eisen voldoet. 7. Oppervlaktebehandeling: Voer indien nodig een oppervlaktebehandeling uit, zoals een roestpreventiebehandeling. Opgemerkt moet worden dat de productieprocessen van verschillende fabrikanten kunnen variëren. Het specifieke proces moet worden aangepast en geoptimaliseerd op basis van de feitelijke situatie en productie-eisen. Tegelijkertijd zijn, om de normale werking en levensduur van de kegelbreker te garanderen, ook tijdens het gebruik regelmatig onderhoud en onderhoud vereist.Tussen het van de balansholte afgekeerde uiteinde van de aansluitleiding en de aansluitasbus bevindt zich een bufferspleet. Het voordeel van deze uitvoering is dat de drukkracht aan de buitenzijde van het breekkegellichaam via het bufferdeel wordt bewaakt. Wanneer een vreemd voorwerp vastzit tussen het breekkegellichaam en de komvoering, regelt de elektromagnetische klep de stroom hydraulische olie, waardoor de bufferstang en de verbindingsplug in de verbindingspijp kunnen bewegen, waardoor de hoekige helling van het breekkegellichaam wordt gerealiseerd en waardoor het vreemde voorwerp soepel kan vallen. Het voorkomt dus dat het vreemde voorwerp de binnenwand van de apparatuur bekrast, verbetert de werkefficiëntie van het breekkegellichaam en vermindert kostenverliezen. Tegelijkertijd kan de oliedruksensor de oliedruk tussen aangrenzende verbindingsleidingen bewaken. Wanneer de oliedruk verschillend is, betekent dit dat de buitenkant van het breekkegellichaam onder druk staat. Het kan de compressie van vreemde voorwerpen op tijd detecteren en schade aan apparatuur voorkomen. In het feitelijke productieproces wordt het specifieke productieproces van de kegelbol beïnvloed door meerdere factoren, waaronder materiaalkeuze, vereisten voor verwerkingsnauwkeurigheid, productieapparatuur en meer. Over het algemeen kan het productieproces de volgende stappen omvatten: 1. Materiaalvoorbereiding: Selecteer een geschikt slijtvast materiaal met hoge sterkte, zoals gelegeerd staal. 2. Productie van blanco's: Vervaardig de blanco van de kegelbol door middel van methoden zoals gieten en smeden. 3. Ruwe bewerking: voer voorbereidende bewerkingen uit op het onbewerkte stuk materiaal, zoals draaien en frezen, om het dicht bij de uiteindelijke vorm en grootte te krijgen. 4. Warmtebehandeling: voer een overeenkomstige warmtebehandeling uit volgens de materiaaleigenschappen om de hardheid, sterkte en slijtvastheid van de kegelbol te verbeteren. 5. Fijne bewerking: omvat processen zoals slijpen en honen om nauwkeurige afmetingen, vormen en oppervlakteafwerking te verkrijgen. 6. Kwaliteitsinspectie: voer een strikte kwaliteitscontrole uit op de kegelbol, zoals inspectie van de maatnauwkeurigheid, hardheidstesten, foutdetectie, enz., om ervoor te zorgen dat de kwaliteit aan de eisen voldoet. 7. Oppervlaktebehandeling: Voer indien nodig een oppervlaktebehandeling uit, zoals een roestpreventiebehandeling. Opgemerkt moet worden dat de productieprocessen van verschillende fabrikanten kunnen variëren. Het specifieke proces moet worden aangepast en geoptimaliseerd op basis van de feitelijke situatie en productie-eisen. Tegelijkertijd zijn, om de normale werking en levensduur van de kegelbreker te garanderen, ook tijdens het gebruik regelmatig onderhoud en onderhoud vereist.Tussen het van de balansholte afgekeerde uiteinde van de aansluitleiding en de aansluitasbus bevindt zich een bufferspleet. Het voordeel van deze uitvoering is dat de drukkracht aan de buitenzijde van het breekkegellichaam via het bufferdeel wordt bewaakt. Wanneer een vreemd voorwerp vastzit tussen het breekkegellichaam en de komvoering, regelt de elektromagnetische klep de stroom hydraulische olie, waardoor de bufferstang en de verbindingsplug in de verbindingspijp kunnen bewegen, waardoor de hoekige helling van het breekkegellichaam wordt gerealiseerd en waardoor het vreemde voorwerp soepel kan vallen. Het voorkomt dus dat het vreemde voorwerp de binnenwand van de apparatuur bekrast, verbetert de werkefficiëntie van het breekkegellichaam en vermindert kostenverliezen. Tegelijkertijd kan de oliedruksensor de oliedruk tussen aangrenzende verbindingsleidingen bewaken. Wanneer de oliedruk verschillend is, betekent dit dat de buitenkant van het breekkegellichaam onder druk staat. Het kan de compressie van vreemde voorwerpen op tijd detecteren en schade aan apparatuur voorkomen. In het feitelijke productieproces wordt het specifieke productieproces van de kegelbol beïnvloed door meerdere factoren, waaronder materiaalkeuze, vereisten voor verwerkingsnauwkeurigheid, productieapparatuur en meer. Over het algemeen kan het productieproces de volgende stappen omvatten: 1. Materiaalvoorbereiding: Selecteer een geschikt slijtvast materiaal met hoge sterkte, zoals gelegeerd staal. 2. Productie van blanco's: Vervaardig de blanco van de kegelbol door middel van methoden zoals gieten en smeden. 3. Ruwe bewerking: voer voorbereidende bewerkingen uit op het onbewerkte stuk materiaal, zoals draaien en frezen, om het dicht bij de uiteindelijke vorm en grootte te krijgen. 4. Warmtebehandeling: voer een overeenkomstige warmtebehandeling uit volgens de materiaaleigenschappen om de hardheid, sterkte en slijtvastheid van de kegelbol te verbeteren. 5. Fijne bewerking: omvat processen zoals slijpen en honen om nauwkeurige afmetingen, vormen en oppervlakteafwerking te verkrijgen. 6. Kwaliteitsinspectie: voer een strikte kwaliteitscontrole uit op de kegelbol, zoals inspectie van de maatnauwkeurigheid, hardheidstesten, foutdetectie, enz., om ervoor te zorgen dat de kwaliteit aan de eisen voldoet. 7. Oppervlaktebehandeling: Voer indien nodig een oppervlaktebehandeling uit, zoals een roestpreventiebehandeling. Opgemerkt moet worden dat de productieprocessen van verschillende fabrikanten kunnen variëren. Het specifieke proces moet worden aangepast en geoptimaliseerd op basis van de feitelijke situatie en productie-eisen. Tegelijkertijd zijn, om de normale werking en levensduur van de kegelbreker te garanderen, ook tijdens het gebruik regelmatig onderhoud en onderhoud vereist.Wanneer een vreemd voorwerp vastzit tussen het breekkegellichaam en de komvoering, regelt de elektromagnetische klep de stroom hydraulische olie, waardoor de bufferstang en de verbindingsplug in de verbindingspijp kunnen bewegen, waardoor de hoekige helling van het breekkegellichaam wordt gerealiseerd en waardoor het vreemde voorwerp soepel kan vallen. Het voorkomt dus dat het vreemde voorwerp de binnenwand van de apparatuur bekrast, verbetert de werkefficiëntie van het breekkegellichaam en vermindert kostenverliezen. Tegelijkertijd kan de oliedruksensor de oliedruk tussen aangrenzende verbindingsleidingen bewaken. Wanneer de oliedruk verschillend is, betekent dit dat de buitenkant van het breekkegellichaam onder druk staat. Het kan de compressie van vreemde voorwerpen op tijd detecteren en schade aan apparatuur voorkomen. In het feitelijke productieproces wordt het specifieke productieproces van de kegelbol beïnvloed door meerdere factoren, waaronder materiaalkeuze, vereisten voor verwerkingsnauwkeurigheid, productieapparatuur en meer. Over het algemeen kan het productieproces de volgende stappen omvatten: 1. Materiaalvoorbereiding: Selecteer een geschikt slijtvast materiaal met hoge sterkte, zoals gelegeerd staal. 2. Productie van blanco's: Vervaardig de blanco van de kegelbol door middel van methoden zoals gieten en smeden. 3. Ruwe bewerking: voer voorbereidende bewerkingen uit op het onbewerkte stuk materiaal, zoals draaien en frezen, om het dicht bij de uiteindelijke vorm en grootte te krijgen. 4. Warmtebehandeling: voer een overeenkomstige warmtebehandeling uit volgens de materiaaleigenschappen om de hardheid, sterkte en slijtvastheid van de kegelbol te verbeteren. 5. Fijne bewerking: omvat processen zoals slijpen en honen om nauwkeurige afmetingen, vormen en oppervlakteafwerking te verkrijgen. 6. Kwaliteitsinspectie: voer een strikte kwaliteitscontrole uit op de kegelbol, zoals inspectie van de maatnauwkeurigheid, hardheidstesten, foutdetectie, enz., om ervoor te zorgen dat de kwaliteit aan de eisen voldoet. 7. Oppervlaktebehandeling: Voer indien nodig een oppervlaktebehandeling uit, zoals een roestpreventiebehandeling. Opgemerkt moet worden dat de productieprocessen van verschillende fabrikanten kunnen variëren. Het specifieke proces moet worden aangepast en geoptimaliseerd op basis van de feitelijke situatie en productie-eisen. Tegelijkertijd zijn, om de normale werking en levensduur van de kegelbreker te garanderen, ook tijdens het gebruik regelmatig onderhoud en onderhoud vereist.Wanneer een vreemd voorwerp vastzit tussen het breekkegellichaam en de komvoering, regelt de elektromagnetische klep de stroom hydraulische olie, waardoor de bufferstang en de verbindingsplug in de verbindingspijp kunnen bewegen, waardoor de hoekige helling van het breekkegellichaam wordt gerealiseerd en waardoor het vreemde voorwerp soepel kan vallen. Het voorkomt dus dat het vreemde voorwerp de binnenwand van de apparatuur bekrast, verbetert de werkefficiëntie van het breekkegellichaam en vermindert kostenverliezen. Tegelijkertijd kan de oliedruksensor de oliedruk tussen aangrenzende verbindingsleidingen bewaken. Wanneer de oliedruk verschillend is, betekent dit dat de buitenkant van het breekkegellichaam onder druk staat. Het kan de compressie van vreemde voorwerpen op tijd detecteren en schade aan apparatuur voorkomen. In het feitelijke productieproces wordt het specifieke productieproces van de kegelbol beïnvloed door meerdere factoren, waaronder materiaalkeuze, vereisten voor verwerkingsnauwkeurigheid, productieapparatuur en meer. Over het algemeen kan het productieproces de volgende stappen omvatten: 1. Materiaalvoorbereiding: Selecteer een geschikt slijtvast materiaal met hoge sterkte, zoals gelegeerd staal. 2. Productie van blanco's: Vervaardig de blanco van de kegelbol door middel van methoden zoals gieten en smeden. 3. Ruwe bewerking: voer voorbereidende bewerkingen uit op het onbewerkte stuk materiaal, zoals draaien en frezen, om het dicht bij de uiteindelijke vorm en grootte te krijgen. 4. Warmtebehandeling: voer een overeenkomstige warmtebehandeling uit volgens de materiaaleigenschappen om de hardheid, sterkte en slijtvastheid van de kegelbol te verbeteren. 5. Fijne bewerking: omvat processen zoals slijpen en honen om nauwkeurige afmetingen, vormen en oppervlakteafwerking te verkrijgen. 6. Kwaliteitsinspectie: voer een strikte kwaliteitscontrole uit op de kegelbol, zoals inspectie van de maatnauwkeurigheid, hardheidstesten, foutdetectie, enz., om ervoor te zorgen dat de kwaliteit aan de eisen voldoet. 7. Oppervlaktebehandeling: Voer indien nodig een oppervlaktebehandeling uit, zoals een roestpreventiebehandeling. Opgemerkt moet worden dat de productieprocessen van verschillende fabrikanten kunnen variëren. Het specifieke proces moet worden aangepast en geoptimaliseerd op basis van de feitelijke situatie en productie-eisen. Tegelijkertijd zijn, om de normale werking en levensduur van de kegelbreker te garanderen, ook tijdens het gebruik regelmatig onderhoud en onderhoud vereist.het betekent dat de buitenkant van het breekkegellichaam onder druk staat. Het kan de compressie van vreemde voorwerpen op tijd detecteren en schade aan apparatuur voorkomen. In het feitelijke productieproces wordt het specifieke productieproces van de kegelbol beïnvloed door meerdere factoren, waaronder materiaalkeuze, vereisten voor verwerkingsnauwkeurigheid, productieapparatuur en meer. Over het algemeen kan het productieproces de volgende stappen omvatten: 1. Materiaalvoorbereiding: Selecteer een geschikt slijtvast materiaal met hoge sterkte, zoals gelegeerd staal. 2. Productie van blanco's: Vervaardig de blanco van de kegelbol door middel van methoden zoals gieten en smeden. 3. Ruwe bewerking: voer voorbereidende bewerkingen uit op het onbewerkte stuk materiaal, zoals draaien en frezen, om het dicht bij de uiteindelijke vorm en grootte te krijgen. 4. Warmtebehandeling: voer een overeenkomstige warmtebehandeling uit volgens de materiaaleigenschappen om de hardheid, sterkte en slijtvastheid van de kegelbol te verbeteren. 5. Fijne bewerking: omvat processen zoals slijpen en honen om nauwkeurige afmetingen, vormen en oppervlakteafwerking te verkrijgen. 6. Kwaliteitsinspectie: voer een strikte kwaliteitscontrole uit op de kegelbol, zoals inspectie van de maatnauwkeurigheid, hardheidstesten, foutdetectie, enz., om ervoor te zorgen dat de kwaliteit aan de eisen voldoet. 7. Oppervlaktebehandeling: Voer indien nodig een oppervlaktebehandeling uit, zoals een roestpreventiebehandeling. Opgemerkt moet worden dat de productieprocessen van verschillende fabrikanten kunnen variëren. Het specifieke proces moet worden aangepast en geoptimaliseerd op basis van de feitelijke situatie en productie-eisen. Tegelijkertijd zijn, om de normale werking en levensduur van de kegelbreker te garanderen, ook tijdens het gebruik regelmatig onderhoud en onderhoud vereist.het betekent dat de buitenkant van het breekkegellichaam onder druk staat. Het kan de compressie van vreemde voorwerpen op tijd detecteren en schade aan apparatuur voorkomen. In het feitelijke productieproces wordt het specifieke productieproces van de kegelbol beïnvloed door meerdere factoren, waaronder materiaalkeuze, vereisten voor verwerkingsnauwkeurigheid, productieapparatuur en meer. Over het algemeen kan het productieproces de volgende stappen omvatten: 1. Materiaalvoorbereiding: Selecteer een geschikt slijtvast materiaal met hoge sterkte, zoals gelegeerd staal. 2. Productie van blanco's: Vervaardig de blanco van de kegelbol door middel van methoden zoals gieten en smeden. 3. Ruwe bewerking: voer voorbereidende bewerkingen uit op het onbewerkte stuk materiaal, zoals draaien en frezen, om het dicht bij de uiteindelijke vorm en grootte te krijgen. 4. Warmtebehandeling: voer een overeenkomstige warmtebehandeling uit volgens de materiaaleigenschappen om de hardheid, sterkte en slijtvastheid van de kegelbol te verbeteren. 5. Fijne bewerking: omvat processen zoals slijpen en honen om nauwkeurige afmetingen, vormen en oppervlakteafwerking te verkrijgen. 6. Kwaliteitsinspectie: voer een strikte kwaliteitscontrole uit op de kegelbol, zoals inspectie van de maatnauwkeurigheid, hardheidstesten, foutdetectie, enz., om ervoor te zorgen dat de kwaliteit aan de eisen voldoet. 7. Oppervlaktebehandeling: Voer indien nodig een oppervlaktebehandeling uit, zoals een roestpreventiebehandeling. Opgemerkt moet worden dat de productieprocessen van verschillende fabrikanten kunnen variëren. Het specifieke proces moet worden aangepast en geoptimaliseerd op basis van de feitelijke situatie en productie-eisen. Tegelijkertijd zijn, om de normale werking en levensduur van de kegelbreker te garanderen, ook tijdens het gebruik regelmatig onderhoud en onderhoud vereist.hardheidstesten, foutdetectie, enz., om ervoor te zorgen dat de kwaliteit aan de eisen voldoet. 7. Oppervlaktebehandeling: Voer indien nodig een oppervlaktebehandeling uit, zoals een roestpreventiebehandeling. Opgemerkt moet worden dat de productieprocessen van verschillende fabrikanten kunnen variëren. Het specifieke proces moet worden aangepast en geoptimaliseerd op basis van de feitelijke situatie en productie-eisen. Tegelijkertijd zijn, om de normale werking en levensduur van de kegelbreker te garanderen, ook tijdens het gebruik regelmatig onderhoud en onderhoud vereist.hardheidstesten, foutdetectie, enz., om ervoor te zorgen dat de kwaliteit aan de eisen voldoet. 7. Oppervlaktebehandeling: Voer indien nodig een oppervlaktebehandeling uit, zoals een roestpreventiebehandeling. Opgemerkt moet worden dat de productieprocessen van verschillende fabrikanten kunnen variëren. Het specifieke proces moet worden aangepast en geoptimaliseerd op basis van de feitelijke situatie en productie-eisen. Tegelijkertijd zijn, om de normale werking en levensduur van de kegelbreker te garanderen, ook tijdens het gebruik regelmatig onderhoud en onderhoud vereist.