Mobiele kaakbrekers integreren kaakbrekers met een mobiel chassis (op banden of rupsbanden), waardoor breken op locatie mogelijk is met hoge mobiliteit en zonder vaste fundering. Hun constructie bestaat uit een breeksysteem (kaakbreker, invoer, optioneel zeef), een mobiel chassis (hydraulisch aangedreven voor terreinaanpassing) en hulpsystemen (aandrijving, besturing, stofreductie). De productie omvat het lassen van hoogwaardig staal voor frames, het nauwkeurig bewerken van excentrische assen van 42CrMo en modulaire assemblage, met strenge kwaliteitscontroles: certificering van grondstoffen, controles op maattoleranties (≤ ± 1 mm) en 8 uur durende belastingstests (≥ 95% naleving van de deeltjesgrootte). Ze worden veel gebruikt in de mijnbouw (het breken van erts op locatie), de recycling van bouwafval (productie van gerecycled aggregaat), infrastructuur en waterbeschermingsprojecten. Ze dienen als mobiele primaire brekers of vormen geïntegreerde mobiele installaties, waardoor de transportkosten worden verlaagd en ze zich aanpassen aan diverse terreinen.

De dubbelpendelkaakbreker, gekenmerkt door zijn compacte constructie en de elliptische baan van de bewegende kaak (combinatie van extrusie en slijpen), biedt een 15–30% hogere efficiëntie dan het eenvoudige pendeltype, geschikt voor middelharde materialen (bijv. graniet, ijzererts) met een breekverhouding die uitvoergroottes van 10–300 mm mogelijk maakt. De kerncomponenten omvatten een frame (gegoten of gelast), vaste/bewegende kaken (met chroom- of ZGMn13-voeringen), een excentrische as (40Cr/42CrMo gesmeed), een tuimelplaat (veiligheidscomponent) en hydraulische verstelsystemen. De productie omvat precisiesmeedwerk (smeedverhouding excentrische as ≥ 3), waterharding van de voeringen en strenge kwaliteitscontrole: UT-inspectie van de grondstoffen, lagerspeling (0,1–0,2 mm) en 4 uur durende belastingstests (≥ 90% conformiteit met de deeltjesgrootte). Het wordt veel gebruikt als secundaire of primaire breekapparatuur in de mijnbouw (metaal-/niet-metaalertsen), bouwmaterialen (gerecyclede aggregaten) en infrastructuur (fundamentmaterialen voor wegen). Het is zeer geschikt voor kleine tot middelgrote productielijnen (10–200 t/u) waar efficiënte, middelfijne breking vereist is.

Europese kaakbrekers (ESJC) voldoen aan de EU-normen en hebben een modulair ontwerp, intelligente systemen en geavanceerde milieuprestaties, afgestemd op de behoeften van veeleisende brekers. Dankzij modulaire frames, efficiënte breekmechanismen (met keramische composietkaken), slimme transmissies en hydraulische beveiliging bieden ze een energiebesparing van 10-15%, een geluidsniveau van ≤ 80 dB en een stofemissie van ≤ 10 mg/m³. De productie omvat precisielassen, excentrische 42CrMoV-assen en digitale twin-debugging, met strenge tests (100 uur vollast) en certificeringen (CE, ISO 14001). Kwaliteitscontrole garandeert een werking bij temperaturen tot -40 °C, een nauwkeurigheid van 0,01 mm en een levensduur van 100.000 uur. ESJC wordt veel gebruikt in de productie van hoogwaardige aggregaten, metaalwinning, recycling en infrastructuur. Het materiaal biedt een superieure deeltjesvorm (schilferigheid ≤10%), voorspellend onderhoud en extreme aanpasbaarheid aan omstandigheden. Hierdoor is het een uitstekende keuze voor hoogwaardige projecten over de hele wereld.

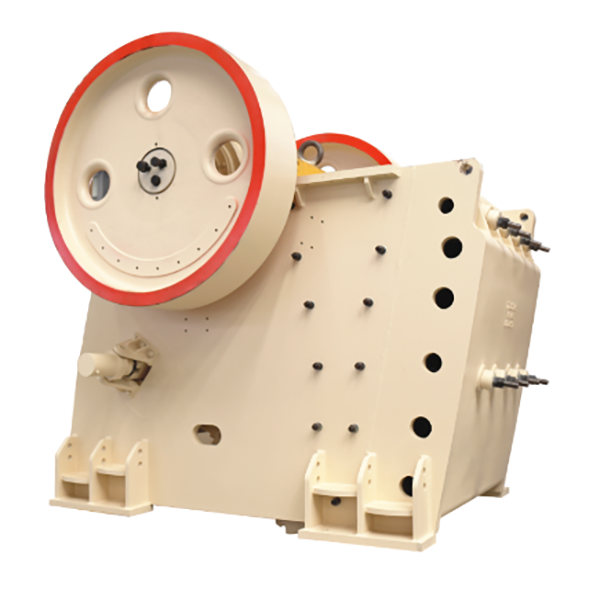

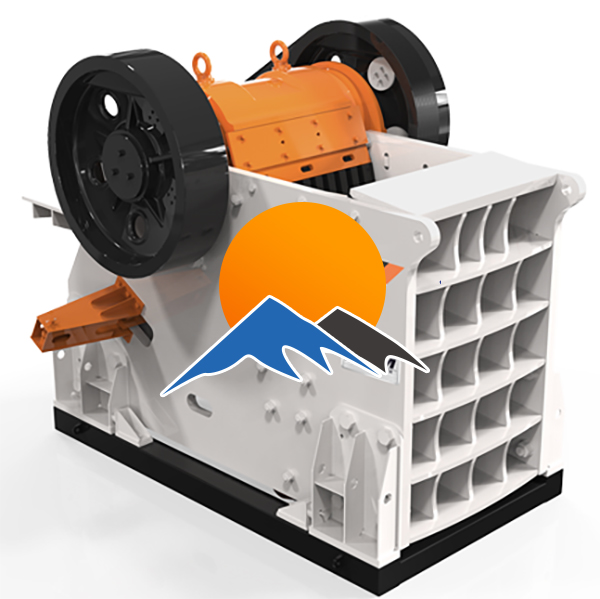

De enkelvoudige pendelkaakbreker, een traditioneel primair breekapparaat, heeft een bewegende kaak die in één boog om een ophangas draait en is geschikt voor het breken van materialen met een druksterkte ≤ 250 MPa (bijv. kalksteen, steenkoolgruis) tot deeltjes van 10-200 mm (breekverhouding 3-5). De constructie bestaat uit een frame, vaste/bewegende kaken, excentrische asoverbrenging, vulplaatjes en veiligheidsvoorzieningen met tuimelplaten, en wordt gekenmerkt door eenvoud en lage kosten. De productie omvat gegoten/gelaste frames, excentrische assen van 40Cr (smeedverhouding ≥ 2,5) en ZGMn13-klauwplaten (watergehard). Kwaliteitscontrole omvat UT voor gietstukken, controles van de coaxialiteit van lagers (≤ 0,1 mm) en belastingstests (≥ 90% conformiteit met de deeltjesgrootte). Deze machine wordt veel gebruikt in kleine mijnen, bouwmaterialen, wegenbouw op het platteland en de voorverwerking van steenkool. Hij is economisch betrouwbaar voor basisbreekwerkzaamheden met een laag budget, maar heeft een lagere efficiëntie dan de modellen met dubbele pendel.

De ZPE-serie kaakbreker, een gespecialiseerde fijnbreker, is ontworpen om voorvermalen materiaal te verkleinen tot 5-50 mm met een breekverhouding van 8-12. De constructie, geoptimaliseerd ten opzichte van de PE-serie, beschikt over een diepe breekkamer (hoek van 15°-18°), dubbelgegolfde hoogchromen kaakplaten en een transmissiesysteem met "kleine excentriciteit + hoge snelheid", gecombineerd met hydraulische verstelling en overbelastingsbeveiliging voor precisie en efficiëntie. De productie omvat CNC-lassen (frame), precisiebewerking van excentrische assen van 42CrMo (excentriciteitstolerantie ±0,03 mm) en het gieten van composiet kaakplaten (hechtsterkte ≥200 MPa). Kwaliteitscontrole omvat slijtagetests (snelheid ≤0,1 mm/100 uur), controles van de hydraulische cyclus en validatie van de deeltjesgrootte (≥90% ≤10 mm product bij 10 mm uitstroom). Het wordt veel gebruikt bij de productie van toeslagmaterialen, het secundair breken van mijnen en de verwerking van industrieel afval. Het biedt superieure prestaties bij fijn breken met een lagere schilferigheid (≤15%) en een hogere continuïteit, waardoor het ideaal is voor lijnen die eindproducten van ≤50 mm vereisen.

De PE-serie kaakbreker (waarbij "PE" staat voor "Primary Crusher") is de meest gebruikte primaire breekmachine in sectoren zoals mijnbouw, bouw en metaalbewerking. Bekend om zijn eenvoudige constructie, grote breekverhouding (doorgaans 4–6) en brede aanpasbaarheid aan de hardheid van het materiaal (geschikt voor het breken van ertsen en gesteenten met een druksterkte ≤ 320 MPa), dient hij als de "eerste fase kern" in productielijnen voor het breken van materiaal. De kaakbreker werkt volgens het principe van "compressiebreken" en verkleint grote materialen tot een deeltjesgrootte die geschikt is voor verdere verwerking (uitstroomopening instelbaar van 10–300 mm) door het periodiek openen en sluiten van de bewegende en vaste kaken.