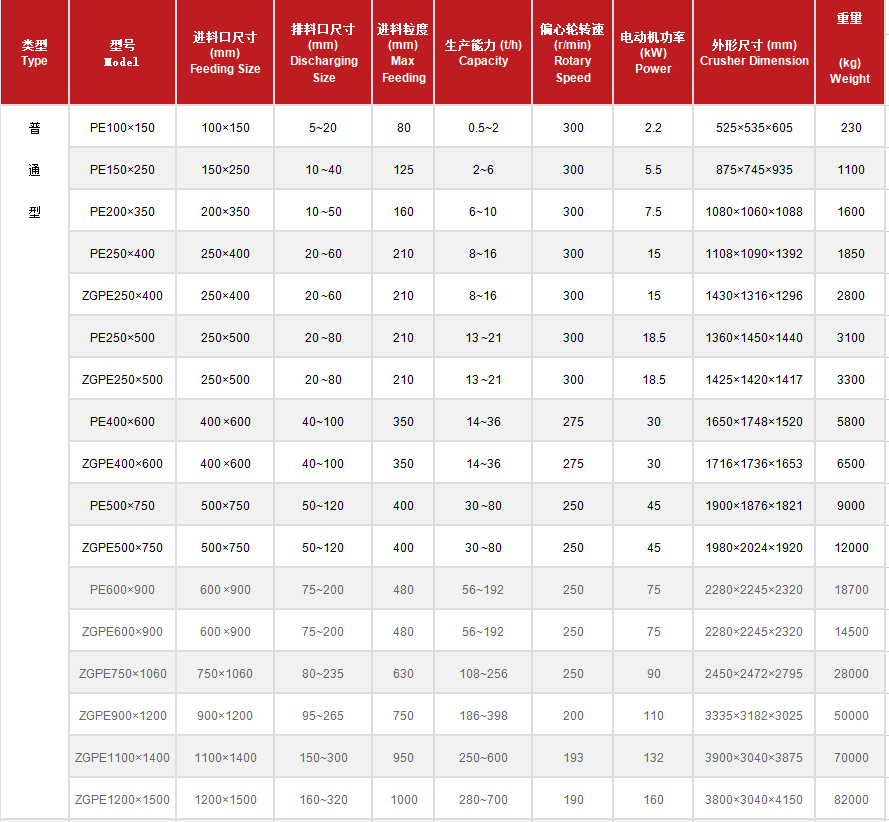

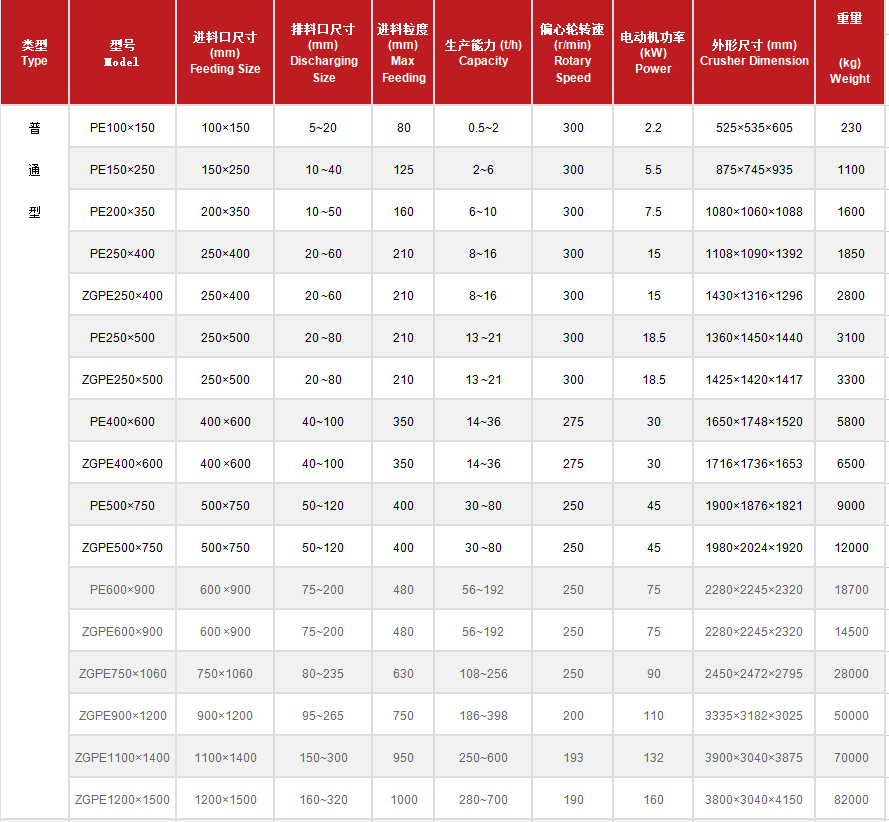

De PE-serie kaakbreker (waarbij "PE" staat voor "Primary Crusher") is de meest gebruikte primaire breekmachine in industrieën zoals mijnbouw, bouw en metaalbewerking. Bekend om zijn eenvoudige constructie, grote breekverhouding (meestal 4–6) en brede aanpasbaarheid aan de hardheid van het materiaal (geschikt voor het breken van ertsen en gesteenten met een druksterkte ≤ 320 MPa), dient hij als de "eerste fase kern" in materiaalbreekproductielijnen. De breekmachine werkt volgens het principe van "drukbreken en verkleint grote materialen tot een deeltjesgrootte die geschikt is voor verdere verwerking (uitstroomopening instelbaar van 10–300 mm) door het periodiek openen en sluiten van de bewegende en vaste kaken.

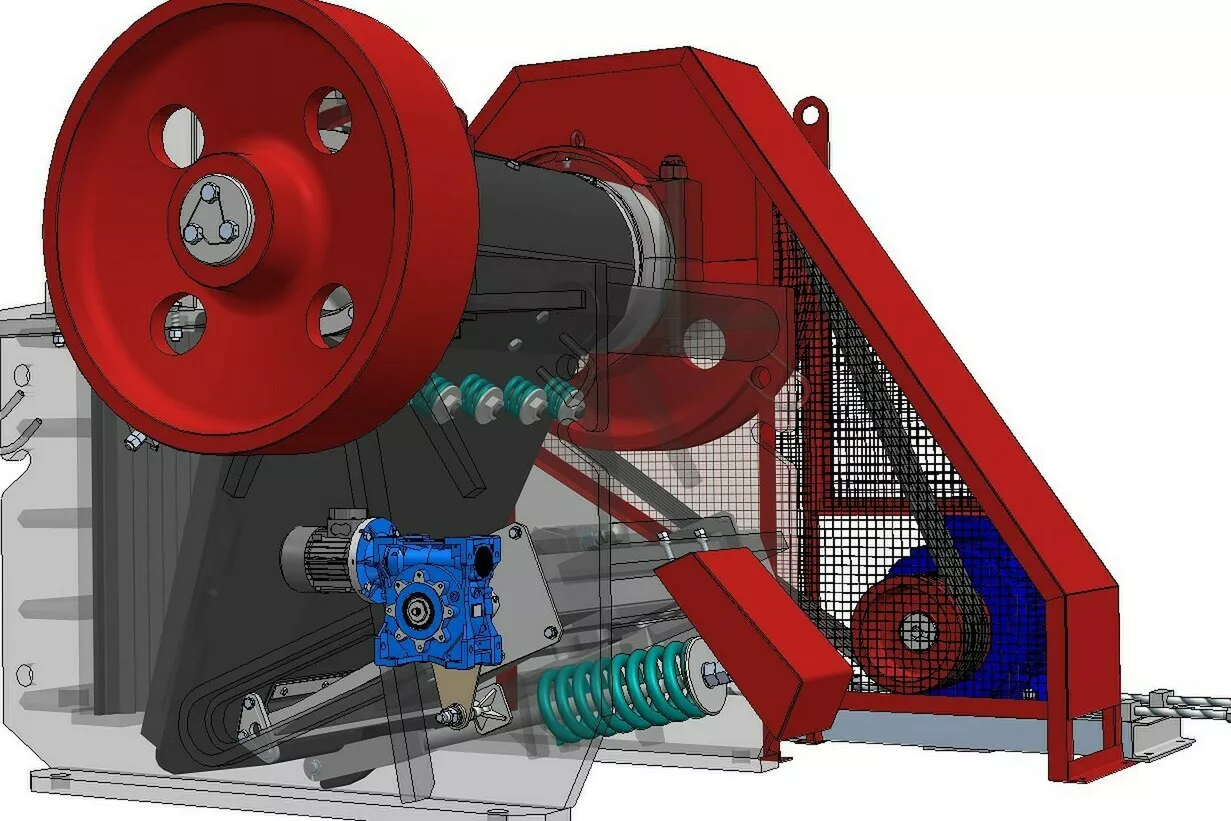

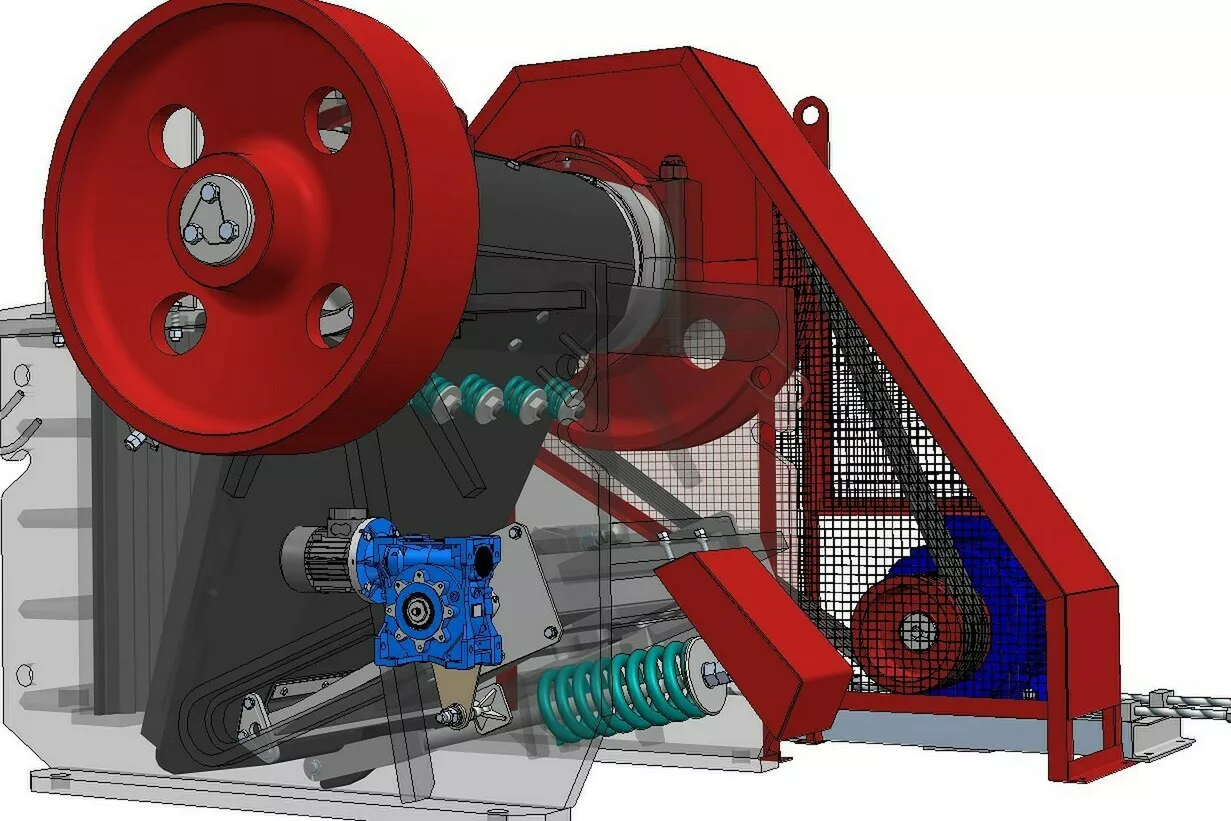

De structuur van de PE-serie kaakbrekers bestaat uit vijf kerncomponenten: hoofdframe, breekmechanisme, transmissiesysteem, afstelinrichting en veiligheidsvoorzieningDeze componenten werken samen om efficiënt materiaal te vermalen, met de volgende specifieke functies:

Hoofdframe

De dragende basisstructuur is gemaakt van integraal gegoten staal (ZG270-500) of hoogwaardig gelast staal (Q355B-platen, 20–50 mm dik), dat bestand is tegen enorme stootkrachten bij het breken (het framegewicht varieert van 5–50 ton, afhankelijk van het model).

Het frame heeft een "U"-vorm, met zijplaten die de voorwand (montageoppervlak voor de vaste bek) en de achterwand (ondersteuningsoppervlak voor het transmissiesysteem) met elkaar verbinden. Het omsluit de breekruimte en is voorzien van een afvoeropening en steunpoten (bevestigd aan betonnen funderingen) aan de onderkant.

Verbrijzelingsmechanisme

Vaste kaak: Aan de voorwand van het frame is een vaste kaakplaat bevestigd (ZGMn13 hoog mangaanstaal of Cr26 hoog chroom gietijzer) met een dikte van 50–150 mm, met tandvormige groeven (8–15 mm hoog) om de grip op het materiaal te verbeteren.

Bewegende kaak: Een zwenkcomponent opgehangen aan de excentrische as, gemaakt van gegoten staal (ZG35CrMo) of een gelaste constructie, met een bewegende kaakplaat op het oppervlak. Het vormt een "V"-vormige breekkamer met de vaste kaak, die materialen verbrijzelt door middel van een heen-en-weergaande beweging.

Bevestigingsapparaat voor kaakplaat:De kaakplaten worden met behulp van T-bouten van hoge sterkte (klasse 8.8) aan de bewegende/vaste bekken bevestigd. De boutkoppen zijn verzonken om slijtage door contact met het materiaal te voorkomen.

Transmissiesysteem

Motor:Een driefasige asynchrone motor (5,5–250 kW, afhankelijk van het model) levert vermogen, dat via V-snaren met de poelie is verbonden.

Katrol en excentrische asDe poelie (HT300 grijs gietijzer) brengt het motorvermogen over op de excentrische as (40Cr-staal, gehard en getemperd tot 28-32 HRC). Het excentrische ontwerp zet de rotatiebeweging om in een heen-en-weergaande beweging van de bewegende bek (200-300 cycli/min).

Lagers en lagerblokken:Sferische rollagers (bijv. model 23156) ondersteunen de excentrische as in lagerblokken van nodulair gietijzer (QT500-7) en zorgen zo voor een stabiele rotatie.

Aanpassingsapparaat

Wordt gebruikt om de grootte van de afvoeropening te regelen, PE-serie maakt voornamelijk gebruik van shim-afstelling: Het toevoegen/verwijderen van vulplaatjes tussen het frame en de zitting van de tuimelplaat verandert de minimale speling tussen de kaken. De verstelbereiken variëren per model (bijv. PE900×1200: 95–165 mm). Grote modellen (bijv. PE1200×1500) kunnen hydraulisch worden versteld voor een eenvoudigere bediening.

Veiligheidsvoorziening

Beschermt tegen overbelasting door niet-breekbare materialen (bijv. ijzeren blokken) via een wisselplaat (HT200 gietijzer, ontworpen als een "weak link"). Bij overbelasting breekt de schakelplaat, waardoor de krachtoverbrenging wordt onderbroken en schade aan kritieke componenten wordt voorkomen.

Bij de productie van PE-serie kaakbrekers is een evenwicht nodig tussen structurele sterkte en operationele stabiliteit, met kernprocessen zoals framefabricage, bewerking van sleutelcomponenten, montage en inbedrijfstelling:

Framefabricage

Materiaal & Vormgeving: Kleine tot middelgrote modellen maken gebruik van gelaste Q355B-stalen platen (voorverwarmd tot 150–200°C vóór het lassen), terwijl grote modellen gebruikmaken van integrale ZG270-500-gietstukken (gegoten bij 1520–1560°C, langzaam afgekoeld tot ≤200°C).

Las-/gietkwaliteit:Gelaste frames ondergaan een UT-inspectie (geen scheuren of onvolledige versmelting); gegoten frames worden gegloeid (650–700°C gedurende 4 uur) om de spanning weg te nemen.

Bewerking: De lagerblokboringen worden nauwkeurig geboord met een H7-tolerantie (Ra ≤ 1,6 μm) en een coaxialiteit ≤ 0,05 mm. De montagevlakken worden gefreesd tot een vlakheid ≤ 0,1 mm/m.

Productie van belangrijke componenten

Excentrische schacht: 40Cr-staal wordt gesmeed (smeedverhouding ≥ 3), geblust (860 °C) en getemperd (580 °C) tot 28-32 HRC. Precisiebewerking garandeert een excentriciteitstolerantie van ± 0,05 mm, met MT-inspectie om oppervlaktescheuren te detecteren.

Bewegende/vaste kaken: Gegoten of gelast en vervolgens spanningsvrij gemaakt. Montagevlakken worden gefreesd tot vlakheid ≤ 0,15 mm/m.

Kaakplaten: ZGMn13 wordt in water afgeschrikt (1050 °C gedurende 2 uur) om ductiel austeniet te vormen (impactenergie ≥ 150 J). Tandprofielen worden gegoten met behulp van verloren-schuimtechnologie.

Montage en inbedrijfstelling

Montage: Lagerblokken worden aan het frame bevestigd, gevolgd door lagers, excentrische as, bewegende kaak, tuimelplaat en poelie. Bouten worden volgens de specificaties aangedraaid (bijv. M30-bouten: 450–500 N·m).

Testen zonder belasting: 2 uur looptijd controleert lagertemperatuur (≤ 70 °C), trillingen (≤ 0,1 mm/s) en geluid (≤ 85 dB). De V-snaarspanning wordt aangepast (afbuiging 1-2% van de spanwijdte).

Belastingstesten: Bij het 4 uur lang breken van kalksteen wordt de doorvoer (≥95% van de ontwerpcapaciteit), de naleving van de deeltjesgrootte (≥95%) en de functionaliteit van het veiligheidsapparaat (breuken van de wisselplaat onder gesimuleerde overbelasting) geverifieerd.

Schilderen

Onbewerkte oppervlakken worden gezandstraald (Sa2,5), voorzien van een epoxyprimer (60–80 μm) en een polyurethaan toplaag (40–60 μm). Hierdoor wordt een hechting van ≥5 级 (kruissnedetest) gegarandeerd voor een roestbestendigheid buitenshuis van 3 jaar.

Om de betrouwbaarheid te garanderen (ontwerplevensduur ≥ 10 jaar, exclusief slijtdelen) omvat de kwaliteitscontrole de gehele productiecyclus:

Inspectie van grondstoffen en blanco's

Bewerkingsnauwkeurigheid

Montagekwaliteit

De lagerspeling wordt gecontroleerd (bijv. lager 23156: 0,12–0,20 mm). De oliekeerringen worden getest onder een druk van 0,3 MPa (30 minuten, geen lekkage).

Prestatievalidatie

Doorvoer: ≥95% van de ontwerpcapaciteit (bijv. PE600×900: ≥104,5 t/u).

Slijtvastheid: De kaakplaten vertonen ≤5 mm slijtage na het breken van 1000 ton kalksteen.

Kaakbrekers uit de PE-serie zijn van cruciaal belang voor het primaire breken in:

Mijnbouw

Bouwaggregaten

Recycling van bouwafval

Metallurgie en chemicaliën

Gebruiksaanwijzingen:

Gelijkmatig aanvoeren via trilgoten; maximale aanvoergrootte ≤85% van de inlaat (bijv. PE1200×1500: ≤1020 mm).

Controleer de kaakplaten elke 5000–8000 ton (vervang indien versleten); smeer de lagers elke 2000 uur (vet op lithiumbasis, 1/2–2/3 van de lagerruimte).

Kaakbrekers uit de PE-serie blijven, met hun robuuste ontwerp en veelzijdigheid, onmisbaar bij het primaire breken, waarbij de modelselectie is gebaseerd op de hardheid van het materiaal, de capaciteit en de omstandigheden ter plaatse

1. De introductie van de enkelvoudige kaakbreker

De Shilong enkelvoudige kaakbreker wordt voornamelijk gebruikt voor het breken van middelgrote ertsen en bulkmaterialen. De voordelen zijn een grote breekverhouding, een uniforme productgrootte, een eenvoudige constructie, betrouwbare prestaties, eenvoudig onderhoud en lage bedrijfskosten. De breker wordt veel gebruikt in de mijnbouw, de smelterij, de bouwmaterialenindustrie, de snelweg- en spoorwegindustrie, de waterbouw en de chemische industrie. Hij wordt gebruikt voor het breken van materialen met een druksterkte van maximaal 320 MPa.

2. Componenten van de enkelvoudige kaakbreker

De belangrijkste onderdelen van de enkelvoudige kaakbreker zijn het frame, de kaakplaat, de zijbeschermingen, de transmissieonderdelen, het verstelmechanisme, het vliegwiel en het smeersysteem. Elk onderdeel speelt een belangrijke rol in de constructie van de kaakbreker.

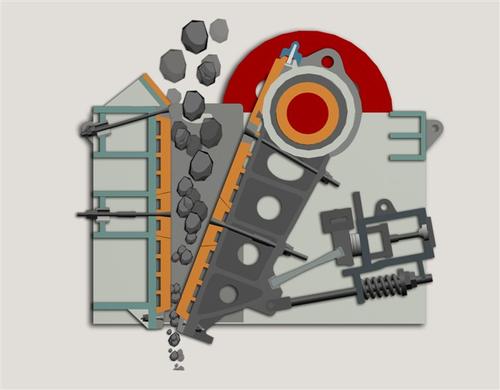

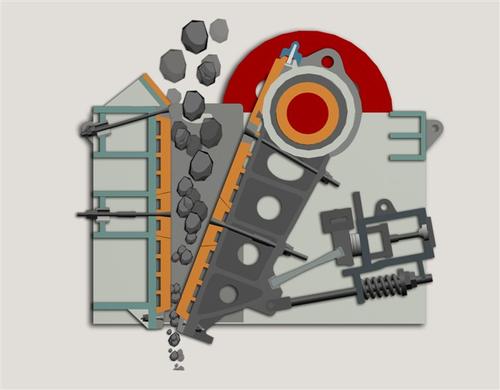

3. Werkingsprincipe van de enkelvoudige kaakbreker

De motor drijft de riemen, poelies en de beweegbare kaak van de enkelvoudige kaakbreker aan, die aan de excentrische as is opgehangen. De drijfstang beweegt op en neer wanneer de excentrische as draait. Tegelijkertijd worden de twee drukplaten heen en weer bewogen. Hierdoor wordt de beweegbare kaak naar links en rechts bewogen om te breken. De enkelvoudige kaakbreker maakt gebruik van het mechanisme van de krukas met dubbele drijfstang. Hoewel de beweegbare kaak een grote breekreactiekracht ondervindt, worden de excentrische as en de drijfstang niet aan veel kracht blootgesteld. Daarom wordt deze breker vaak in de industrie gebruikt om harde materialen te breken. Hij wordt ook wel enkelvoudige kaakbreker genoemd vanwege zijn eenvoudige baan.

4. Modificatie van de enkelvoudige kaakbreker

De levensduur van de componenten van de enkelvoudige pendelkaakbreker is afgestemd op de productiekenmerken van het systeem. Onze producten hebben een hoge duurzaamheid, waardoor onze vervangende breker over het algemeen aan de eisen van de situatie voldoet.

De pur-strips van de breker worden gerepareerd door de impact en wrijving van het materiaal. De slijtage is relatief snel en sommige verbuigen en breken zelfs. Over het algemeen worden nieuwe, versnipperde pur-strips gebruikt ter vervanging van de kapotte. Reparatie van de bekleding: De bekleding is meestal gemaakt van hoog mangaanstaal, en slijtage van de bekleding kan ook worden hersteld door middel van oppervlaktelassen.

Tegelijkertijd zorgt de zwaartekracht van het materiaal ervoor dat het van de sneldraaiende hamer naar de zeefplaat en de zeefstang in het frame stroomt. In het onderste deel van de rotor bevindt zich een zeefplaat. De zeefplaat met een maaswijdte kleiner dan de maaswijdte van de zeef wordt via de zeefplaat afgevoerd. Het materiaal met een maaswijdte groter dan de maaswijdte van de zeef blijft op de zeef liggen en wordt verder gehamerd en gemalen totdat het de vereiste afvoergrootte heeft bereikt. Ten slotte verlaat het materiaal de zeef. Laten we eens kijken hoe de kaakbreker werkt. De aandrijfriem en poelie van de kaakbreker bewegen op en neer door een excentrische as. Wanneer de bewegende kaak omhoog gaat, wordt de hoek tussen de beugel en de bewegende kaak groter, waardoor de bewegende plaat wordt geduwd. Wanneer de klap omlaag gaat, wordt de hoek tussen de beugel en het bewegende vlot kleiner en verlaat de bewegende plaat de plaat onder invloed van de trekstang en de veer. Daarom wordt het gebroken materiaal via de onderste opening van de breekkamer van de kaakbreker afgevoerd. Terwijl de motor voortdurend draait en verpulvert, worden de grondstoffen verpulverd en afgevoerd om massaproductie mogelijk te maken.

Het intelligent maken van eenvoudige machines, zoals kaakbrekers, door middel van technologie is van groot belang voor het verbeteren van de technische inhoud, kwaliteit en marktconcurrentie van producten.

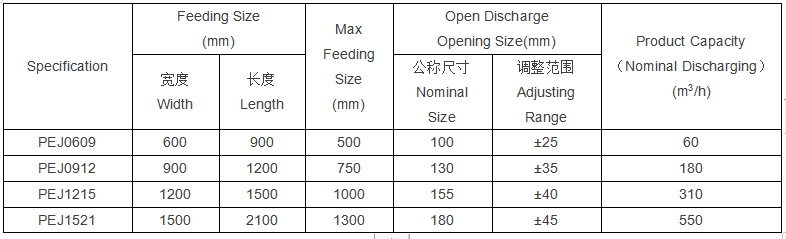

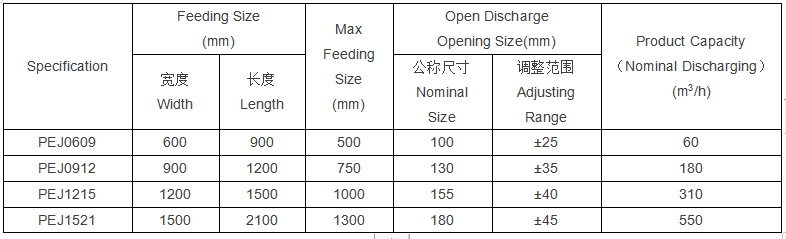

5. PEJ-kaakbrekerparametertabel