Als kerncomponenten die de stabiele werking van de SHILONG HPL-serie kegelbrekers garanderen, ondergaan het contragewicht en de excentrische bus een strenge kwaliteitscontrole gedurende het gehele proces, van grondstofselectie en precisiebewerking tot inspectie van het eindproduct, waarbij geavanceerde industriële technologieën en aangepaste controlemaatregelen worden geïntegreerd. De specifieke processen zijn als volgt:

1. Tegengewicht

Structureel ontwerp voor afwijkingsreductie: maakt gebruik van een regelmatige gespleten structuur met een cilindrische buitenring en gietgroeven die 180 graden zijn gereserveerd. De binnen- en buitenas van de gietgroeven vallen samen, wat de giet- en bewerkingsmoeilijkheden aanzienlijk vermindert. De middelste bevestigingsplaat is aan de excentrische huls geschroefd om montageafwijkingen die het zwaartepunt beïnvloeden te voorkomen.

Strikte controle op gieten en loodgieten: Hoogwaardig gelegeerd staal wordt geselecteerd als basismateriaal. Tijdens het gieten worden strikte gietprocessen gevolgd om defecten zoals porositeit en zandgaten te voorkomen. Tijdens het loodgieten worden de zuiverheid van de loodvloeistof en de gietsnelheid nauwkeurig gecontroleerd. Na afkoeling wordt de compactheid van het loodgieten geïnspecteerd om een gelijkmatige dichtheid van het contragewicht en optimale centrifugale balansprestaties te garanderen.

Precieze detectie van het zwaartepunt: eindproducten worden getest met professionele zwaartepuntdetectoren om de uitlijning met de ontwerpreferentielijn te verifiëren. Dynamische balanstests worden uitgevoerd om de werking van het contragewicht te simuleren bij de werksnelheden van de breker. Afwijkingen worden gecorrigeerd door de hoeveelheid lood nauwkeurig af te stellen, waardoor trillingen en lawaai tijdens de werking van de apparatuur worden verminderd.

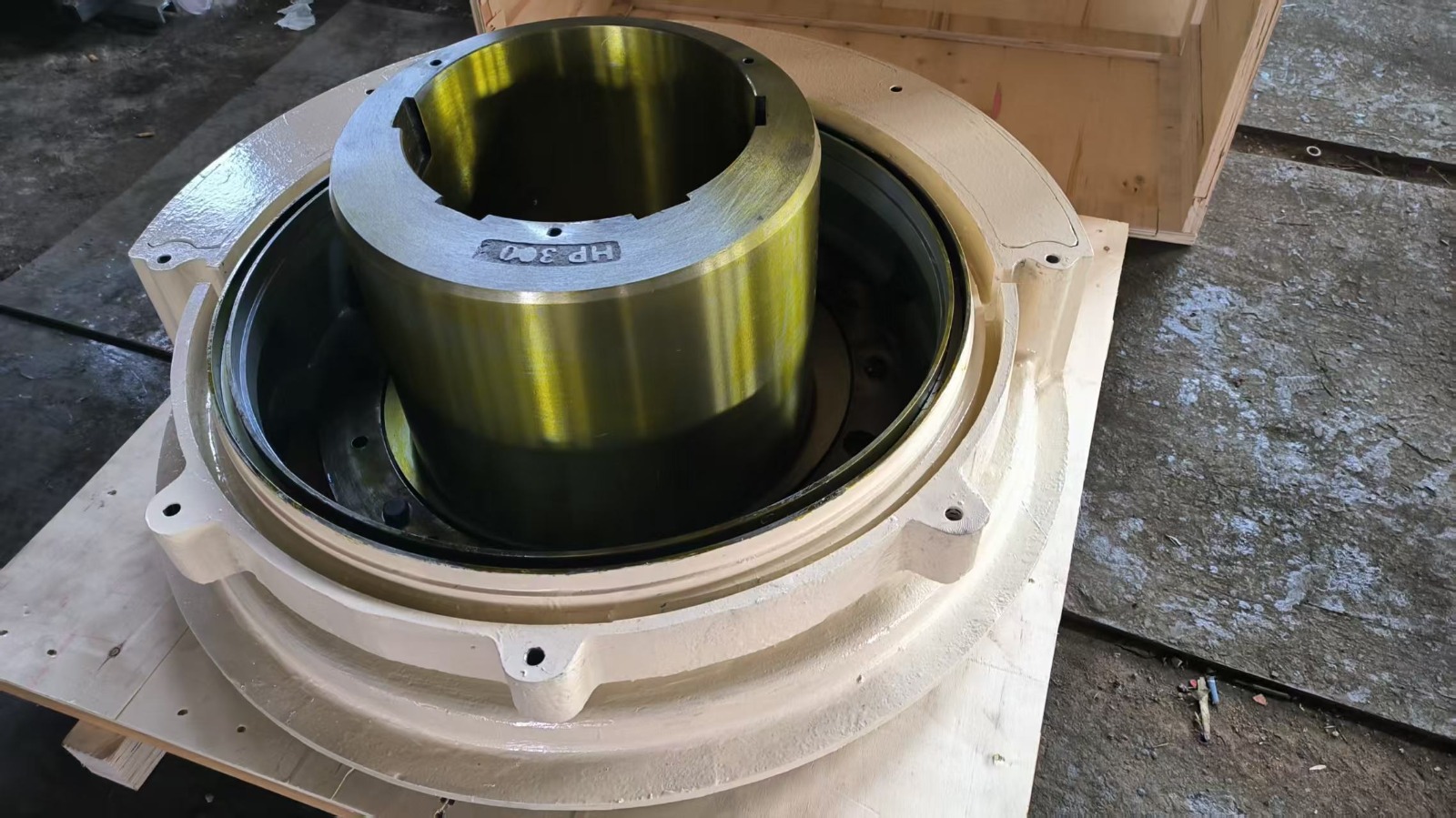

2. Excentrische huls

Op maat gemaakte opspaninrichtingen voor nauwkeurige bewerking: Speciale opspandoorns en drukplaten worden gebruikt voor gecombineerde bewerkingen. De tapsheid van de kleine en grote ronde platformen van de opspandoorn komt exact overeen met de tapsheid van het binnenste gat van de excentrische huls, en de ingesloten hoek van de opspanas is consistent met die van de binnen- en buitenoppervlakken van de excentrische huls. Tijdens de bewerking wordt eerst het binnenste kegeloppervlak nagedraaid, waarna de buitenste cirkel wordt bewerkt met het middelste pengat van de opspaninrichting als referentie. Dit zorgt ervoor dat de hellingshoek van de binnen- en buitenas voldoet aan de tolerantie-eisen met een speling binnen 0,05 mm.

CNC-precisiebewerking voor efficiëntie en kwaliteit: Kernbewerkingen worden uitgevoerd op CNC-boormachines om excentrisch schuine gaten nauwkeurig te bewerken, waardoor nauwkeurigheidsafwijkingen door trillingen van de gereedschapsbalk bij traditionele bewerking worden vermeden. Balansgaten worden gereserveerd aan de dikkere kant van de wand. Na de bewerking worden frees- en slijpprocessen gebruikt om het oppervlak te verfijnen, waardoor een glad buitenoppervlak ontstaat zonder putcorrosie en restanten koperdeeltjes en andere onzuiverheden worden verwijderd.

Multidimensionale inspectie van het eindproduct: Na de bewerking wordt de tolerantie van de excentrische afstand gecontroleerd om te garanderen dat deze binnen 0,02 mm ligt; de precisie van de perspassing met de koperen bus wordt getest om losraken tijdens het gebruik te voorkomen. Tegelijkertijd worden gesimuleerde werkconditietests uitgevoerd om de temperatuurstijging van de excentrische bus (niet hoger dan 45 °C) te controleren, gecombineerd met een inspectie van de ingrijping van het kegelwiel om te garanderen dat de contactlengte van het tandoppervlak minimaal 50% bedraagt, wat de transmissie en operationele stabiliteit garandeert.