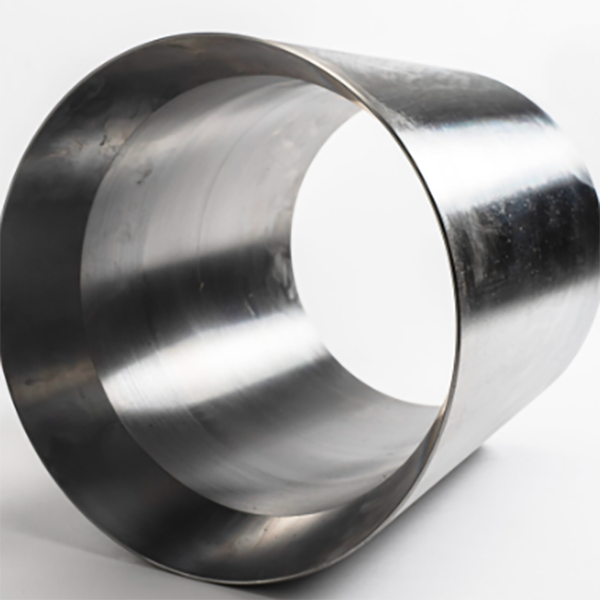

De excentrische bus van de kegelbreker, een roterend kernonderdeel rond de hoofdas, is cruciaal voor het aandrijven van de breekbeweging. De belangrijkste functies ervan zijn het genereren van excentrische beweging (het omzetten van rotatiebeweging in een orbitale beweging van de hoofdas en de bewegende kegel), het overbrengen van koppel, het dragen van belastingen (tot duizenden kilonewtons) en het dienen als smeerkanaal. Structureel gezien is het een cilindrische of conische huls met een verplaatste binnenboring, bestaande uit componenten zoals de busbehuizing (hoogwaardig gelegeerd staal of gegoten staal zoals 42CrMo of ZG42CrMo), excentrische boring (met 5–20 mm verplaatste boring), tandwielen (evolvent profiel, modulus 10–25), smeerkanalen, flens/schouder en slijtvaste voering (brons of babbittmetaal). Voor grote bussen (buitendiameter > 500 mm) omvat het gietproces materiaalselectie (ZG42CrMo), modelleren (met krimptoeslagen), vormen (harsgebonden zandmal), smelten en gieten (gecontroleerde temperatuur en stroomsnelheid), koelen en uitschudden, en warmtebehandeling (normaliseren en ontlaten). Het bewerkingsproces omvat ruwbewerking, tandwielbewerking, warmtebehandeling voor harden (inductiegeharde tanden tot HRC 50–55), nabewerking (slijpen tot AGMA 6–7 nauwkeurigheid), installatie van slijtvaste voering en balanceren. Kwaliteitscontrole omvat materiaaltesten (chemische samenstelling en mechanische eigenschappen), maatvoeringscontroles (CMM en lasertracker voor excentriciteit en concentriciteit), hardheids- en microstructuurtesten, niet-destructief onderzoek (UT en MPT) en prestatietesten (rotatie- en belastingstests). Deze testen garanderen dat de excentrische bus voldoet aan de nauwkeurigheids- en duurzaamheidseisen voor efficiënte kegelbrekerwerking in zware toepassingen.

Dit artikel geeft een gedetailleerd overzicht van het tandwiel van de kegelbreker, een kerntransmissiecomponent die het motorvermogen overbrengt naar de excentrische as, die de oscillatie van de bewegende kegel aandrijft. Het vervult een belangrijke rol bij krachtoverbrenging, snelheidsregeling en koppelversterking, en vereist hoge sterkte, slijtvastheid en precisie. De samenstelling en structuur van het tandwiel worden beschreven, inclusief het tandwielhuis (gelegeerd staal, massief of hol), tanden (evolvent profiel met specifieke parameters), boring/asverbinding, naaf/flens, smeergroeven en vliezen/ribben voor grote tandwielen. Voor grote tandwielen wordt het gietproces gedetailleerd beschreven: materiaalkeuze (ZG42CrMo), modelleren, vormen, smelten, gieten, koelen en warmtebehandeling. Het bewerkingsproces omvat ruwbewerking, vertanding (frezen of vormen), harden en warmtebehandeling (carboneren, afschrikken, ontlaten), nabewerking (slijpen) en ontbramen. Kwaliteitscontrolemaatregelen omvatten materiaaltesten (chemische analyse, trek- en slagproeven), maatvoeringscontroles (CMM, tandwielmeetcentrum), hardheids- en microstructuurtesten, dynamische prestatietesten (mesh- en belastingstests) en niet-destructief onderzoek (MPT, UT). Deze testen garanderen dat het tandwiel voldoet aan de eisen voor precisie, sterkte en duurzaamheid, en garanderen een betrouwbare werking in zware breeksituaties.

In dit artikel wordt de hoofdasbus van kegelbrekers beschreven, een cruciaal onderdeel tussen de hoofdas en de excentrische constructie. Deze fungeert voornamelijk voor radiale ondersteuning, wrijvingsvermindering, belastingsverdeling en smering. Het onderdeel bestaat uit de busbehuizing, de binnenboring, het buitenoppervlak, smeerkanalen, de flens (in sommige ontwerpen) en slijtage-indicatorgroeven, elk met specifieke structurele kenmerken. Het gietproces voor de bronzen busbehuizing wordt uitgewerkt, inclusief materiaalionisatie (fosforbrons), modellering, gieten, smelten, gieten, warmtebehandeling en inspectie. Ook het bewerkings- en productieproces wordt beschreven, met inbegrip van ruw-/nabewerking, oppervlaktebehandeling en assemblagevoorbereiding. Daarnaast worden kwaliteitscontrolemaatregelen gespecificeerd, zoals materiaalvalidatie, maatnauwkeurigheidscontroles, inspectie van de oppervlaktekwaliteit, functionele testen en testen van de slijtvastheid. Deze processen garanderen dat de hoofdasbus betrouwbare ondersteuning en wrijvingsvermindering biedt, waardoor de efficiëntie en levensduur van de kegelbreker onder zware belasting worden verbeterd.